Vous avez déjà vu les sigles SET, ACT, DACT, SAD, SAB mais vous n’avez jamais su ce que cela signifiait? Cet article vous apportera quelques informations sur les conceptions de moteurs et leurs systèmes d’ingénierie.

Comprendre leur origine par l’introduction de la thermodynamique

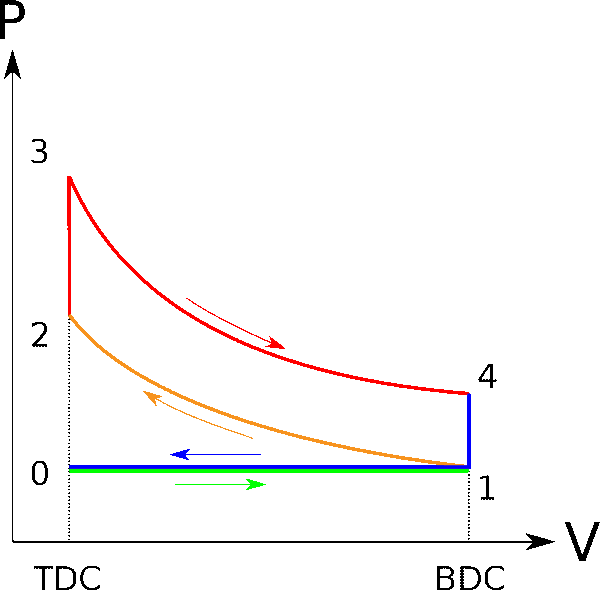

Un moteur 4 temps nécessite une combinaison de distribution de débits de fluide pour fonctionner. Le moteur à essence suit théoriquement la loi thermodynamique du cycle d’Otto, divisé en plusieurs étapes (fig.1) :

- 0-1 La phase d’admission : La chambre de combustion se dilate pour permettre au mélange carburé de s’effectuer.

- 1-2 La phase de compression : La chambre de combustion est rétrécie pour augmenter le rendement thermodynamique.

- 2-3 La phase de chauffe : La température dans la chambre de combustion augmente du fait de l’allumage et de la combustion du mélange carburé. En conséquence, la pression augmente.

- 3-4 La phase de détente : Du fait de la montée en pression dans la chambre de combustion, cette énergie va être utilisée pour être transformée en travail et la chambre de combustion va se dilater.

- 4-1 La phase de refroidissement : La chaleur est extraite de la chambre de combustion. La pression chute.

- 1-0 La phase d’échappement : Les fluides brûlés sont extraits de la chambre de combustion, pour laisser place à un nouveau mélange carburé frais.

De ces 6 phases décrites, une variation de volume n’est observée que 4 fois. Ces 4 temps correspondent aux 4 temps d’un moteur thermique. Du fait des architectures des moteurs, le volume de la chambre de combustion varie constamment en raison du mouvement du piston. Ainsi, la phase de chauffage et la phase de refroidissement se produisent lors de ces variations de volume.

Introduction aux soupapes

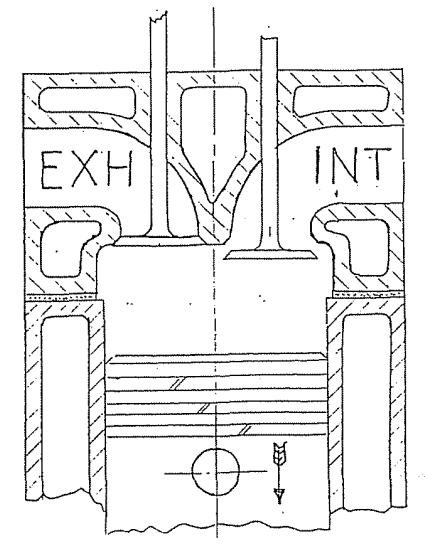

Après cette petite leçon théorique sur la thermodynamique, on comprend mieux l’importance des écoulements de fluides dans le fonctionnement du moteur essence. Pour réaliser les différents échanges de fluides avec le milieu environnant de la chambre de combustion et assurer une parfaite étanchéité à certains instants précis, un nouveau système de pièces est désormais nécessaire. Depuis le début des moteurs à essence 4 temps, l’utilisation de soupapes a été introduite et largement utilisée pour cette application (fig. 2).

Les soupapes sont constituées d’une tige reliée à une tête. Cette tête a une forme de champignon et repose sur un insert de siège pour assurer une bonne étanchéité de la chambre de combustion. Un côté de la soupape est en contact avec la chambre de combustion et l’autre avec des orifices de culasse où les fluides sont aspirés ou extraits de la chambre de combustion. La cinétique de la soupape est linéaire grâce au guidage de la tige.

Le concept de distribution

Historiquement, pour assurer le mouvement de la vanne, deux systèmes de pièces différentes ont été utilisés. D’un côté, un système à came pousse la soupape pour assurer son ouverture tandis qu’un ressort la rappelle pour rétablir l’étanchéité de la chambre de combustion (fig. 3). Si le ressort de soupape entoure presque toujours la soupape dans la culasse, l’emplacement de l’arbre à cames peut varier d’un moteur à l’autre. Par conséquent, en fonction de l’emplacement de l’arbre à cames et de l’entraînement par came, différents systèmes de pièces peuvent avoir lieu entre la pointe de soupape et l’arbre à cames. Cette architecture définit la conception du train de soupapes.

Premièrement, nous pouvons définir deux grandes familles de trains de soupapes en fonction de l’emplacement de l’arbre à cames. La première architecture a montré que l’arbre à cames était situé dans le carter. C’est ce qu’on appelle la disposition cam-in-block. L’arbre à cames est situé près du vilebrequin dans le carter et est entraîné par une chaîne ou un ensemble d’engrenages. Les vannes peuvent être situées soit dans le bloc : la tête plate comme sur la fig. 4 (également appelé valve dans les moteurs à bloc), ou en tête dans la culasse. L’ancienne conception a été remplacée par l’architecture aérienne, car elle conduisait à de meilleures performances d’échange de fluides (fig. 5). Le mouvement inverse est permis grâce à un mécanisme de mouvement d’inversion : un poussoir transmet la force à une bascule en tournant autour d’un axe, à partir de son centre.

La deuxième famille d’architecture de train de soupapes concerne l’arbre à cames en tête (ACT). Sur ces moteurs, l’arbre à cames est situé dans la culasse et est entraîné par une courroie, une chaîne ou dans de rares cas, par un train d’engrenages (sur certains modèles Ferrari).

Les principaux inconvénients de l’architecture de bloc à came sont un mauvais débit de fluides (avec la conception à tête plate) ou un train de soupapes très lourd en raison de la combinaison de différentes pièces dans l’actionnement de la soupape (avec la conception SET). A haute vitesse, cette masse est très peu souhaitable car elle est consommatrice d’énergie. En raison des exigences élevées en matière de performances du moteur et de consommation, la conception du bloc de came a été remplacée par la conception de l’arbre à cames en tête (ACT). Désormais, l’arbre à cames est situé dans la culasse, et non plus dans le carter inférieur ce qui contribue à réduire la distance entre l’arbre à cames et la soupape, en conservant les soupapes en tête (architecture SET) ce qui est favorable à l’écoulement des fluides. Comme la distance entre le vilebrequin et l’arbre à cames augmentait en conséquence, un système d’entraînement par chaîne ou par courroie est actuellement utilisé.

L’utilisation de l’arbre à cames dans la culasse a permis l’émergence de multiples mécanismes pour soulever les soupapes. Le premier est le système à action directe (fig. 6). L’arbre à cames est situé au-dessus de la soupape et un suiveur de came reçoit le mouvement linéaire du lobe de came pour le transmettre à la queue de soupape. Le second est le système de culbuteur (SAC sur la fig. 7). Comme présenté dans l’architecture cam-in-block, le culbuteur tourne autour d’un axe fixe, mais reçoit le mouvement de la came via un poussoir, un galet ou un contact direct avec le lobe de came.

La dernière configuration de train de soupapes est la dernière introduite dans l’industrie automobile. La bascule n’est plus utilisée, et laisse place à un régleur de jeu qui joue un rôle similaire à la bascule (fig. 8). Cependant, le rattrapeur de jeu n’est plus guidé autour d’un axe fixe mais autour d’une rotule réglée en hauteur. Cela permet de s’adapter pour un jeu de soupape parfait. La hauteur peut être réglée par un système vissé, ou un poussoir hydraulique (régulation automatique du jeu). Ce système permet d’alléger les pièces mobiles car la pièce de réglage qui donne du poids supplémentaire est maintenant fixe, contrairement aux systèmes de culbuteurs.